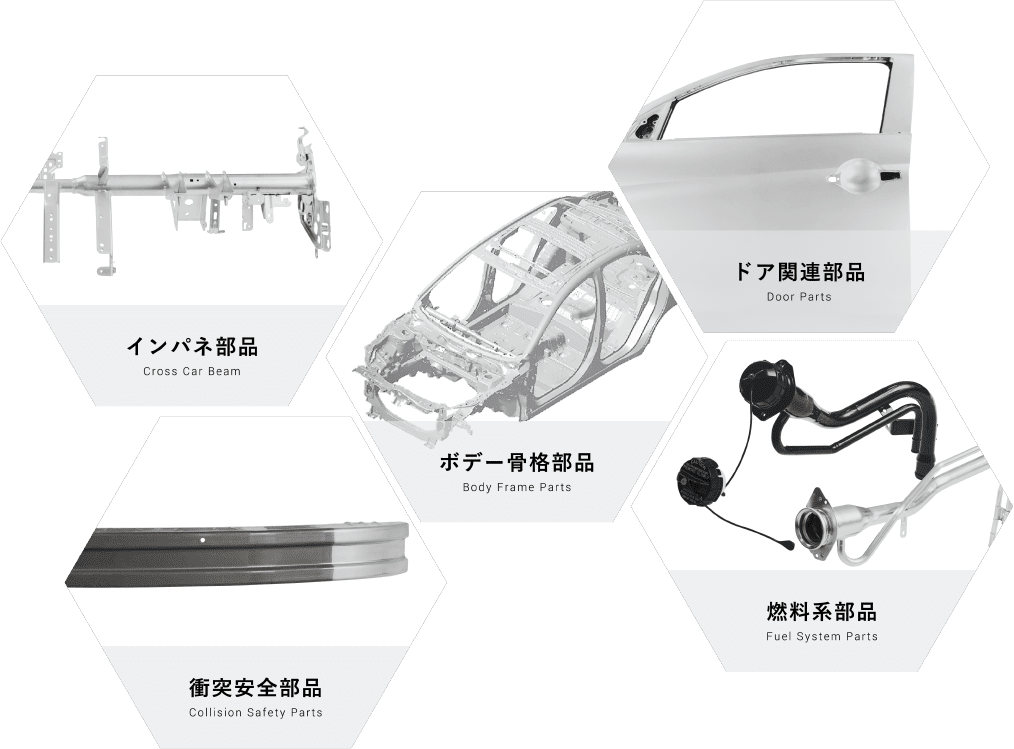

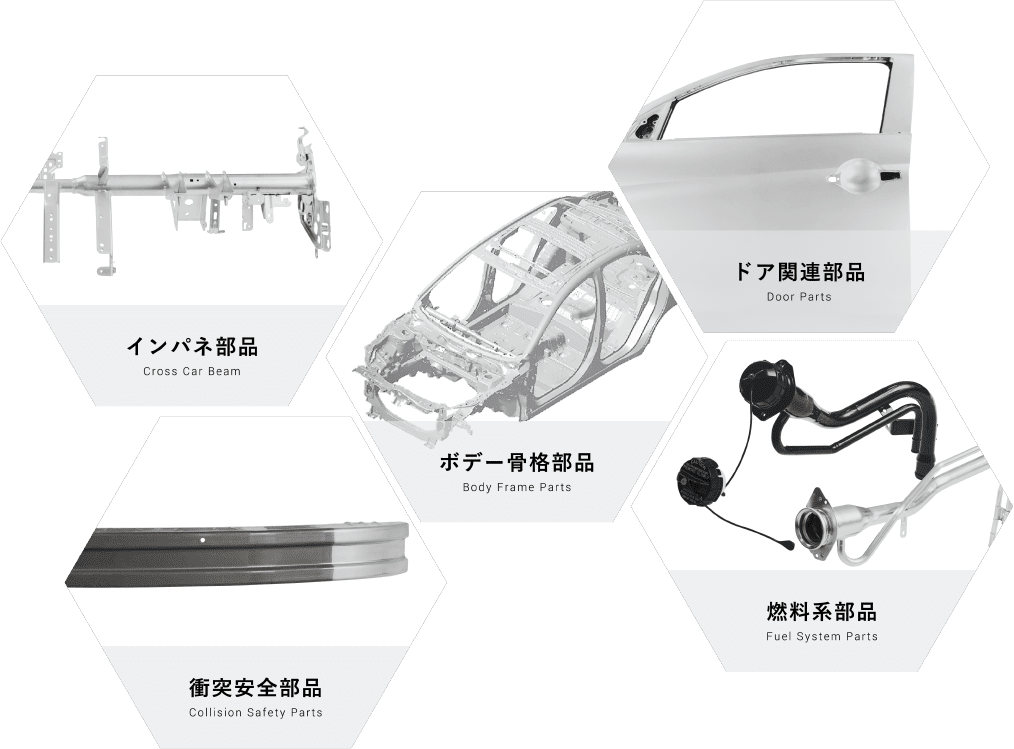

製品紹介Products

ボデー骨格部品、燃料系部品、インパネ部品、衝突安全部品、ドア関連部品等の

様々な自動車部品を手がけています。

ボデー骨格部品、衝突安全部品、ドア、燃料系部品といった

自動車部品の設計・開発から製造までを自社で一貫管理。

定番の製品だけでなく、メーカーごとのご要望に合わせて治具を設計。

生産ラインを組み、オリジナル製品の製造にもフレキシブルに対応しています。

また、長年培ってきたモノづくりの技術を活かし、

高品質とコストパフォーマンスを両立した新構造・新製品の提案も行なっています。

ボデー骨格部品、燃料系部品、インパネ部品、衝突安全部品、ドア関連部品等の

様々な自動車部品を手がけています。

トランスファープレス

トランスファープレス 油圧プレス

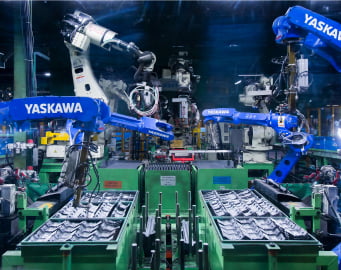

油圧プレス 全自動溶接組立ライン

全自動溶接組立ライン ロール成形機

ロール成形機 樹脂成形機

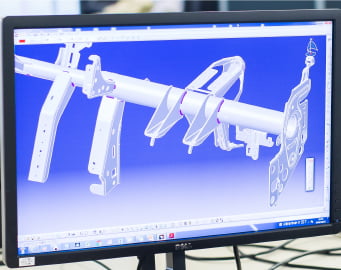

樹脂成形機 CAD

CAD 冷熱衝撃試験機

冷熱衝撃試験機 燃料蒸散量測定装置

燃料蒸散量測定装置 給油試験機

給油試験機| 設備名称 | 能力 | 台数 |

|---|---|---|

| トランスファープレス | 3000t/1600t/1500t/800t | 各1 |

| タンデムプレス(ロボットライン含む) | 1000t ~ 300t | 49 |

| 順送プレス | 800t ~ 160t | 9 |

| スマートホットプレス | 800t 1400L×300W×200H | 1 |

| 冷間ロール成型機 | 8段~30段 | 9 |

| 射出成型機 | 280t ~ 60t | 12 |

| トライプレス(油圧) | 1600t/600t /400t/300t | 各1 |

| 設備名称 | 能力 | 台数 |

|---|---|---|

| スポット溶接ロボット | 不二越 SRA166 他 | 261 |

| ハンドリングロボット | 不二越 SRA166 他 | 108 |

| CO2溶接ロボット | 安川電機 YRC1000 GP12 他 | 182 |

| ロウ付けロボット | 安川電機 YRC1000 GP12 他 | 6 |

| 定置スポット溶接機 | ダイヘン他 | 223 |

| スタットボルト溶接機 | ポップリベット・ファスナー社製 DCE1800 | 17 |

| シーム溶接機 | 電元社トーア | 1 |

| 設備名称 | 能力 | 台数 |

|---|---|---|

| 油圧サーボ疲労・振動試験機 | 50kN 疲労:加振±100kN 振幅±100mm |

1 |

| ハンドル振動解析装置 | FFTアナライザー | 1 |

| 冷熱衝撃試験機 | -65~200℃ | 1 |

| 燃料蒸散量測定装置(SHED) | 分解能:HC 0.01~20万ppmc | 1 |

| 給油試験機 | 給油量:200L/回、流速:~55L/min. | 1 |

| 複合サイクル試験機(CCT) | 噴霧温度:35~50℃,乾燥:RT~70℃ | 1 |

| 三次元測定機 | ATOS TripleScan,FARO Arm, KEYENCE VL-700 | 3 |

| 設備名称 | 能力 | 台数 |

|---|---|---|

| レーザー加工機 | TRUMPF、三菱電機他 | 8 |

| 高速大型マシニングセンター | オークマ MCR AC5-Ⅱ,MCV A-Ⅱ他 | 3 |

| 高速中型マシニングセンター | OKK VM940R | 1 |

| 小型マシニングセンター | オークマ MC 5VA/新日本工機 PC55V | 2 |

| ワイヤー加工機 | 三菱 MV2400R | 1 |

| CATIA V5 (CAD) | 製品設計業務 | 16 |

| LS-DYNA,NASTRAN (CAE) | 衝突解析,強度剛性解析 強度剛性解析等 | 2 |

| AutoForm ,PAM-STAMP(CAE) | プレス成形解析 | 3 |

| HyperWorks(CAE) | プリ・ポストソフト | 2 |

| InventorPro、LT(CAD) | 型治具・工程設計業務 | 35 |

| Moto Sim EG-VRC | ロボットシミュレーションソフト | 2 |

| CADmeister(CAD) | 型設計 型モデリングNCデータ作成 | 6 |

| CAM-STRUCTURE(CAM) | 型構造部NCデータ作成 | 1 |

| 折り曲げ機・プレスブレーキ | 80t、テーブル長さ 2500mm | 1 |